Инспекця и контроль производители

Регулярные инспекции и контроль производителей – это, казалось бы, очевидная вещь. Но на практике часто превращается в формальность, в выписывание бумажек без реального влияния на качество продукции. Мы давно работаем с различными производителями электронных компонентов, и скажу вам, что истина зачастую где-то посередине между строгими стандартами и здравым смыслом. Попытаюсь поделиться опытом, ошибками и некоторыми наблюдениями, возможно, кому-то это покажется полезным. Речь не о теоретических выкладках, а о том, что мы видим в реальной работе. И о том, что часто не видят.

Зачем вообще нужны инспекции и контроль?

Начнем с базового. Зачем вообще нужно что-то контролировать? Ну, прежде всего, это защита от брака. Очевидно. Но это только верхушка айсберга. Более глубокий смысл – это обеспечение предсказуемости поставок, снижение рисков, связанных с качеством, и, в конечном итоге, защита репутации компании, которая эти компоненты использует. Просто выписывать акты – это не контроль, это – скорее, формальность. Нужно понимать, что именно вы хотите контролировать и зачем. Просто 'пройти инспекцию' – это не стратегия.

Мы часто сталкивались с ситуацией, когда производитель, полностью соблюдающий заявленные стандарты, все равно поставлял дефектные партии. Почему? Потому что стандарты – это лишь минимальные требования. Например, соответствие спецификации по электрическим параметрам не гарантирует надежности компонента в реальных условиях эксплуатации – при перепадах температуры, вибрациях, и так далее. Поэтому очень важен комплексный подход, включающий не только формальные проверки, но и реальные испытания в условиях, максимально приближенных к промышленным.

Типы инспекций и контроля: от поверхностных до глубоких

Контроль можно разделить на несколько уровней. Начальный – это визуальный осмотр, проверка соответствия документации. Это, конечно, самый простой и дешевый способ, но и самый ненадежный. Он может выявить грубые нарушения, но не обнаружит скрытых дефектов.

Далее идет контроль функциональности – проверка работоспособности компонента. Это уже более серьезный этап, который требует наличия специализированного оборудования и квалифицированных специалистов. Важно понимать, какие именно функции необходимо проверить и какие параметры считать критическими. В нашей практике часто бывает так, что производитель хвастается общих характеристиках, а реальная производительность оказывается значительно ниже. Поэтому нужны реальные тесты.

И наконец, самый глубокий уровень – это испытания на надежность. Это имитация длительной эксплуатации компонента в сложных условиях. Это самый дорогой и трудоемкий способ, но и самый надежный. Но иногда, даже после таких испытаний, можно столкнуться с проблемами, которые не были учтены при разработке. Это всегда риск, к которому нужно быть готовым.

Ошибки в процессе инспекции и контроля

Самая распространенная ошибка – это отсутствие четкого плана. Что именно вы хотите проверить? Какие критерии приемки? Кто будет проводить инспекцию? Отсутствие плана приводит к хаосу и неэффективности.

Еще одна ошибка – это недоверие к производителю. Да, конечно, нужно быть внимательным и осторожным, но недоверие может привести к конфликтам и задержкам в поставках. Важно установить конструктивные отношения с производителем, основанные на взаимном уважении и сотрудничестве. Не стоит рассматривать производителя как врага, а как партнера. В долгосрочной перспективе это всегда выгоднее.

И, конечно, нельзя забывать о документации. Все результаты инспекций должны быть задокументированы и доступны для анализа. Это позволяет выявлять тенденции, оптимизировать процессы контроля и улучшать качество продукции.

Практический пример: проблемы с пайкой

Недавно мы столкнулись с проблемой пайки в партии микросхем. Производитель утверждал, что использует современные технологии и соблюдает все нормы. Но при тестировании выявилось, что у части компонентов были плохие соединения. Пришлось проводить детальный анализ, который показал, что проблема была не в технологии, а в квалификации персонала. Показатели визуального контроля были в норме, но при более тщательной проверке обнаружились микротрещины и некачественное нанесение припоя. Это пример того, как важно не ограничиваться формальными проверками, а проводить реальный анализ.

Иногда требуется специальное оборудование для анализа качества пайки - например, микроскоп с высоким увеличением и термографический анализ. Они помогают увидеть скрытые дефекты, которые не видны невооруженным глазом. Кстати, мы однажды тестировали компоненты, которые, как нам говорили, были произведены в соответствии с IPC-A-610 стандартом. Однако, детальный анализ показал, что пайка была выполнена не в соответствии с этим стандартом. И это привело к серьезным проблемам с надежностью готовой продукции.

Интеграция контроля качества в производственный процесс

Важно, чтобы инспекция и контроль производителей были не просто разовой процедурой, а интегрированы в весь производственный процесс. Лучше всего, если контроль качества будет осуществляться на каждом этапе – от входного контроля сырья до выходного контроля готовой продукции. Это позволяет выявлять проблемы на ранних стадиях и предотвращать их распространение.

Один из способов интеграции контроля качества – это внедрение системы статистического контроля процессов (SPC). SPC позволяет отслеживать ключевые параметры производственного процесса и выявлять отклонения от нормы. Это позволяет оперативно реагировать на возникающие проблемы и предотвращать появление дефектной продукции.

Также полезно сотрудничать с производителем в области улучшения производственных процессов. Регулярные встречи, обмен информацией и совместный анализ данных могут помочь выявить причины возникновения дефектов и разработать эффективные меры по их устранению. Это не всегда просто, но в долгосрочной перспективе это может существенно улучшить качество продукции.

Технологии будущего: автоматизация и искусственный интеллект

Сейчас активно развивается направление автоматизации и искусственного интеллекта в области контроля качества. Современные системы визуального контроля, основанные на ИИ, способны выявлять дефекты, которые не видны человеческому глазу. Это позволяет значительно повысить эффективность и точность контроля качества.

Кроме того, ИИ можно использовать для анализа больших объемов данных, полученных в ходе инспекций и испытаний. Это позволяет выявлять скрытые тенденции и прогнозировать возможные проблемы. Например, можно создать модель, которая будет предсказывать вероятность возникновения дефекта на основе данных о параметрах производственного процесса.

Мы сейчас тестируем несколько таких решений, и пока результаты очень многообещающие. Автоматизация и ИИ могут значительно упростить процесс контроля качества и повысить его эффективность, но они не могут полностью заменить человеческий фактор. Всегда нужен специалист, который сможет интерпретировать результаты, принимать решения и контролировать работу системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Имитатор навигационных сигналов NS1102X

Имитатор навигационных сигналов NS1102X -

MXR408B Осциллограф Infiniium MXR серии B: 4 ГГц, 8 каналов

MXR408B Осциллограф Infiniium MXR серии B: 4 ГГц, 8 каналов -

EXR604A Осциллограф Infiniium серии EXR: 6 ГГц, 4 канала

EXR604A Осциллограф Infiniium серии EXR: 6 ГГц, 4 канала -

Твердотельный усилитель мощности SPA-9K-250M-400

Твердотельный усилитель мощности SPA-9K-250M-400 -

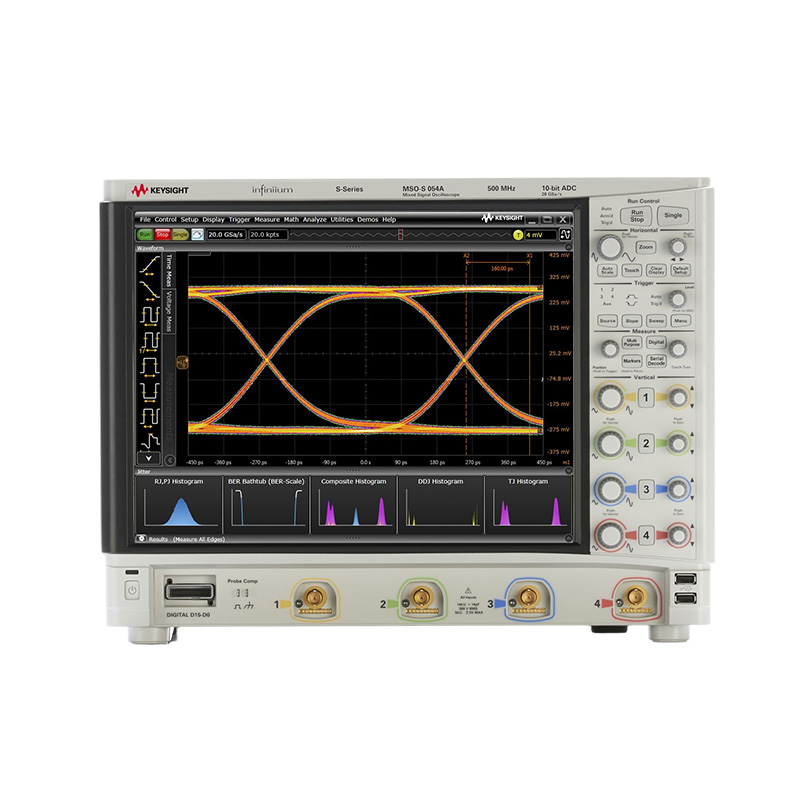

Осциллограф MSOS054A

Осциллограф MSOS054A -

Мультиметры

Мультиметры -

Генератор сигналов SGPseries

Генератор сигналов SGPseries -

Тестовые кабели

Тестовые кабели -

Keysight N9030B Анализатор сигналов PXA, от 2 Гц до 50 ГГц

Keysight N9030B Анализатор сигналов PXA, от 2 Гц до 50 ГГц -

EXR608A Осциллограф Infiniium серии EXR: 6 ГГц, 8 каналов

EXR608A Осциллограф Infiniium серии EXR: 6 ГГц, 8 каналов -

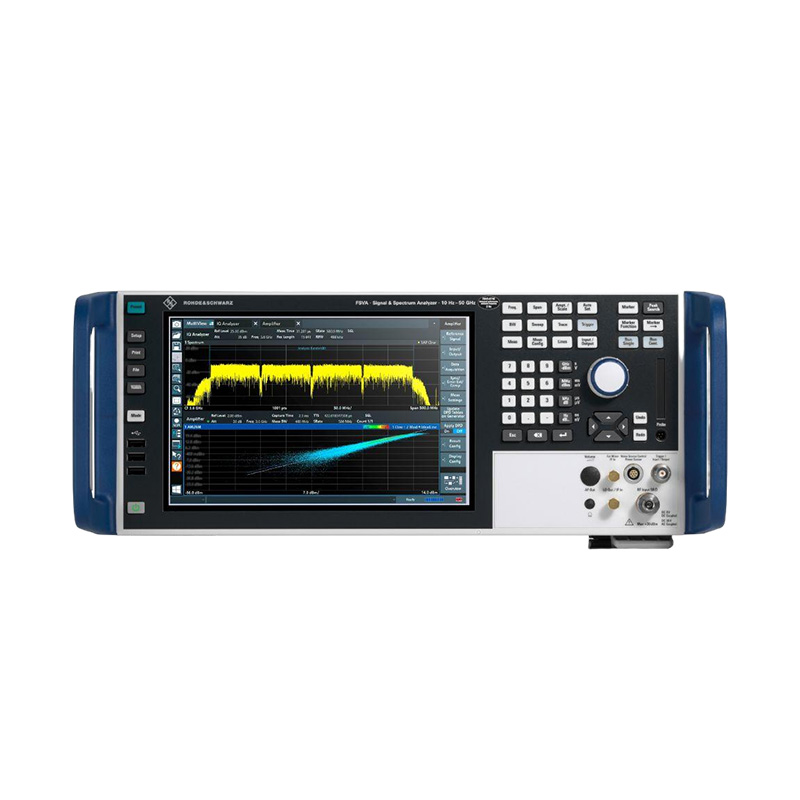

R&S FSVA3000 Анализатор сигналов и спектра

R&S FSVA3000 Анализатор сигналов и спектра -

Датчики мощности S87234

Датчики мощности S87234

Связанный поиск

Связанный поиск- Отмывка

- Генератор специальных сигналов поставщики

- Анализатор цепей keysight производитель

- Анализатор спектра сотового сигнала поставщик

- Анализатор импульс сигнал

- Климатические испытания

- Генератор поставщик

- Микропайка и монтаж и тестирование компонентов производители

- Двухканальный осциллограф производители

- Электронная нагрузка производители