Инспекця и контроль производитель

Пожалуй, одна из самых больших головных болей для производителя – это не только качественный продукт, но и эффективный контроль его соответствия требованиям. Часто мы видим красивые отчеты, сложные системы, но мало того, что реально работает на практике. Речь не о стандартных процедурах, а о глубоком понимании специфики производства и умении адаптировать методы инспекции и контроля производитель под конкретные задачи. Хочется поделиться опытом, а точнее, опытом ошибок и их исправлений. Просто чтобы кто-то понял, что в этой сфере не все так однозначно.

Проблема: формализм и отсутствие реального влияния

Многие компании воспринимают инспекцию и контроль производитель как обязательную процедуру для галочки. Создают отдел, разрабатывают инструкции, проводят выборочные проверки, но реального влияния на качество это не оказывает. Проблема в том, что формальный подход не позволяет выявить коренные причины дефектов и предотвратить их повторение. Часто мы находим проблему уже после того, как партия произведена, а это влечет за собой огромные затраты на переработку или утилизацию.

Я помню один случай с производством печатных плат. Казалось, что все проверки проходят успешно – визуальный осмотр, электрические тесты. Но потом клиенты начали жаловаться на повышенный процент брака. В итоге оказалось, что проблема была в неподходящей маркировке компонентов, что приводило к неправильному пайке. Визуальный осмотр не выявил этого дефекта, электрические тесты тоже.

Ключевые аспекты эффективной инспекции и контроля

Эффективный инспекция и контроль производитель – это комплексный подход, включающий несколько важных аспектов. Во-первых, это четкое определение критериев качества и разработка системы измерений. Во-вторых, это обучение персонала, участвующего в процессе контроля. В-третьих, это постоянный мониторинг и анализ данных, позволяющий выявить тенденции и предотвратить проблемы на ранней стадии.

Планирование системы контроля

Нельзя просто взять и внедрить систему контроля. Важно тщательно спланировать ее, учитывая специфику производства, характеристики продукции и требования клиентов. С самого начала нужно определить ключевые контрольные точки, выбрать методы контроля и разработать систему отчетности.

Использование современных технологий

Современные технологии могут значительно повысить эффективность инспекции и контроль производитель. Например, можно использовать машинное зрение для автоматического выявления дефектов, спектральный анализ для контроля качества материалов или системы мониторинга оборудования для предотвращения поломок. В компании ООО Циндао Фэйсыкэ Электронные Технологии, мы активно используем подобное оборудование для контроля качества электронных компонентов, что значительно повысило точность и скорость выявления дефектов.

Обучение персонала и мотивация к качеству

Важно не только обучить персонал техническим аспектам контроля, но и мотивировать их на поддержание высокого уровня качества. Это можно сделать с помощью системы поощрений, сотрудничества с другими отделами и создания культуры, в которой качество является приоритетом.

Реальный кейс: оптимизация контроля на производстве электроники

В одном из проектов, над которым мы работали, производитель радиодеталей столкнулся с проблемой высокого процента брака. Изначальная система контроля была основана только на выборочных проверках готовой продукции. Мы предложили внедрить систему статистического контроля процесса, основанную на методах Шухарта. Это позволило выявить причины дефектов на ранней стадии и оптимизировать производственный процесс.

Мы провели анализ данных о дефектах, определили ключевые факторы, влияющие на качество, и разработали систему контроля, включающую мониторинг параметров процесса, статистический анализ данных и оперативное реагирование на отклонения. В результате, процент брака снизился на 30%, а затраты на переработку и утилизацию сократились на 20%.

Проблемы и подводные камни

Несмотря на все преимущества, внедрение эффективной системы инспекция и контроль производитель может столкнуться с рядом проблем. Например, сопротивление со стороны персонала, недостаток ресурсов или сложность интеграции с существующими системами.

Важно учитывать эти риски и заранее разрабатывать план действий по их преодолению. Ключевым фактором успеха является вовлеченность руководства, тесное сотрудничество с персоналом и постоянное совершенствование системы контроля.

Заключение: это не просто процедуры

В конечном итоге, инспекция и контроль производитель – это не просто набор процедур, а стратегический инструмент, позволяющий повысить качество продукции, снизить затраты и повысить конкурентоспособность компании. Это требует системного подхода, постоянного улучшения и готовности к изменениям. Опыт, накопленный за годы работы, говорит о том, что инвестиции в эффективную систему контроля всегда окупаются.

Если у вас возникли вопросы, спрашивайте. Мы всегда рады поделиться опытом и помочь вам оптимизировать процесс контроля качества на вашем производстве. Вы можете связаться с нами через наш сайт: https://www.physixrf.ru. ООО Циндао Фэйсыкэ Электронные Технологии – ваш надежный партнер в области электронных измерений и контроля качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MXR604B Осциллограф Infiniium MXR серии B: 6 ГГц, 4 канала

MXR604B Осциллограф Infiniium MXR серии B: 6 ГГц, 4 канала -

Векторный генератор сигналов SMM100A

Векторный генератор сигналов SMM100A -

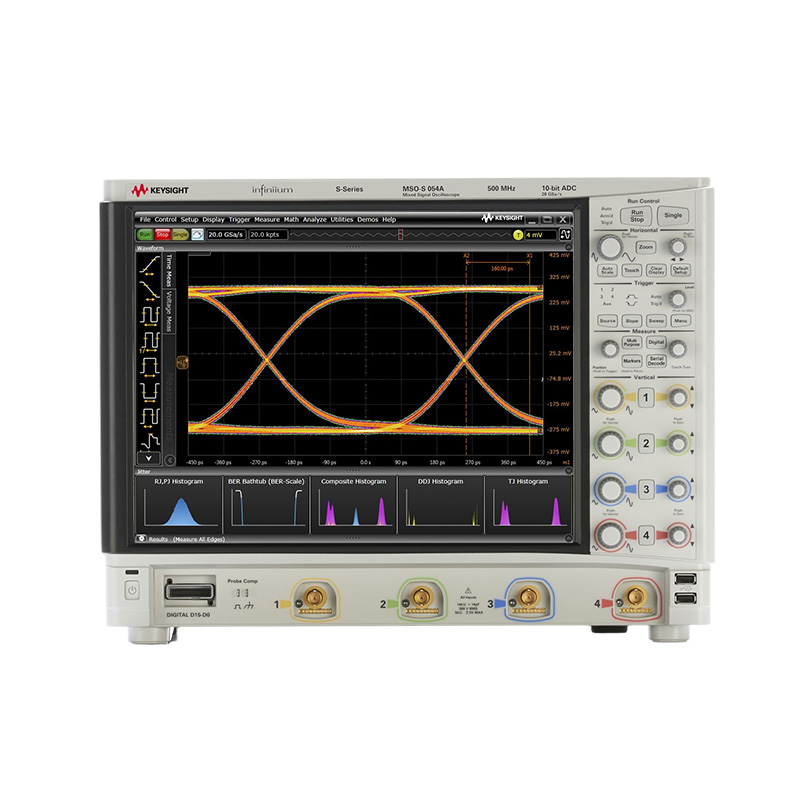

Осциллограф MSOS054A

Осциллограф MSOS054A -

Измерители LCR

Измерители LCR -

Калибровочные наборы

Калибровочные наборы -

Измерители мощности N1912A

Измерители мощности N1912A -

Генератор сигналов 1465s

Генератор сигналов 1465s -

Широкополосный усилитель BBL200

Широкополосный усилитель BBL200 -

Имитатор навигационных сигналов NS94XX

Имитатор навигационных сигналов NS94XX -

EXR608A Осциллограф Infiniium серии EXR: 6 ГГц, 8 каналов

EXR608A Осциллограф Infiniium серии EXR: 6 ГГц, 8 каналов -

Генератор сигналов 1466s

Генератор сигналов 1466s -

Модульные осциллографы M9242A InfiniiVision PXIe

Модульные осциллографы M9242A InfiniiVision PXIe

Связанный поиск

Связанный поиск- Анализатор сотового сигнала поставщик

- Анализатор интерфейсных сигналов телекоммуникаций производители

- Анализатор спектра реального времени

- Осциллограф мультиметр производитель

- Осциллограф мультиметр поставщики

- Волноводный переключатель поставщики

- Атомно-слоевое осаждение основная страна покупателя

- Tiny анализатор спектра основная страна покупателя

- Делитель мощности поставщик

- Синхронный усилитель производитель