Метрология и проверка основная страна покупателя

Итак, метрология... звучит сухо, наверное. Но на практике это всегда о деньгах, о доверии, о репутации. Особенно когда речь заходит о Китае. Часто вижу ситуации, когда наши клиенты, особенно при первом заказе, недооценивают важность глубокой проверки продукции и обльных стандартов. Думают, 'купили дешевле – мелочей не бывает'. Ошибаются. И цена этой 'мелочи' может оказаться непомерно высокой – потеря работы, испорченная репутация, огромные убытки. В этой статье я хочу поделиться своими мыслями и опытом, основанным на большом количестве проектов с китайскими производителями, и, конечно, с клиентами из разных стран. Будем говорить откровенно – для нас, как для поставщиков, недостаточно просто продавать продукт. Нужно обеспечить гарантию его соответствия заявленным характеристикам, и особенно - соответствия требованиям страны-покупателя.

Особенности работы с китайским производством и требования к контролю качества

Часто первый вопрос, который задают клиенты: 'Зачем нам столько проверок? Производство уже сертифицировано!'. Сертификаты – это хорошо, но они не гарантируют, что каждый экземпляр будет соответствовать всем требованиям, особенно специфическим, установленным в стране конечного потребления. В Китае, конечно, много хороших заводов, но уровень контроля качества может сильно варьироваться. Да и понимание международных стандартов у некоторых производителей оставляет желать лучшего. При этом китайская страна покупателя часто имеет свои собственные, более строгие требования, которые могут не учитываться даже при наличии международных сертификатов. Например, требования к электромагнитной совместимости (ЭМС), токсичности материалов, или даже к упаковке. Это не просто формальность – несоблюдение этих требований может привести к отказу товара в таможенном оформлении, возврату, или даже к судебным разбирательствам.

При работе с китайскими поставщиками важно понимать не только технические характеристики продукта, но и нормативные документы, действующие в стране покупателя. Иногда приходится заниматься переводами, консультациями с экспертами, организацией дополнительных испытаний. Я помню один случай – клиенту требовался модуль беспроводной связи для медицинского оборудования. Завод поставлял компоненты, имевшие международную сертификацию, но при тестировании в лаборатории заказчика выяснилось, что модули не соответствуют требованиям к излучению, установленным в Европе. Пришлось возвращать партию, заниматься переговорами с производителем, организовывать переработку партии. Потеря времени и денег была значительной. Этот случай научил нас быть предельно внимательными к деталям и не полагаться только на документы.

Этапы проверки продукции: от заказа до отгрузки

Процесс проверки изделий электронного назначения – это многоэтапная работа, которая начинается еще до размещения заказа. На этом этапе важно четко сформулировать требования к качеству, описать все необходимые испытания и указать конкретные стандарты, которым должен соответствовать продукт. Рекомендуется включить в спецификацию не только технические характеристики, но и требования к упаковке, маркировке, документации. Важно заранее согласовать с поставщиком процедуру контроля качества на каждом этапе производства.

Далее – это собственно проверка на заводе. Здесь можно использовать разные методы: входной контроль сырья, контроль в процессе производства, итоговый контроль готовой продукции. Важно выбрать подходящие методы контроля в зависимости от типа продукта, уровня риска и требований клиента. Мы часто используем комплекс методов, включая визуальный осмотр, функциональные испытания, испытания на соответствие стандартам, электромагнитный контроль. Ключевое – чтобы контроль был независимым и прозрачным. И, конечно, чтобы результаты контроля фиксировались документально.

Особое внимание стоит уделить контролю упаковки и маркировки. Это не просто вопрос эстетики – правильная упаковка обеспечивает сохранность продукта при транспортировке, а правильная маркировка позволяет идентифицировать продукт и обеспечить его дальнейшую эксплуатацию. Часто производители китайской продукции не уделяют должного внимания этим аспектам, что может привести к проблемам при таможенном оформлении или в процессе дистрибуции.

Типичные ошибки при организации контроля качества и пути их устранения

Мы часто сталкиваемся с определенными ошибками при организации контроля качества. Одна из самых распространенных – недостаточное понимание специфики продукции и требований к ней. Например, клиент заказывает модуль беспроводной связи, не понимая, какие именно стандарты ЭМС должны быть соблюдены. И в результате модуль не проходит испытания и не может быть использован. Для устранения этой проблемы необходимо проводить обучение персонала, консультироваться с экспертами, использовать современные инструменты контроля качества.

Другая распространенная ошибка – недостаточный объем проверки. Клиент считает, что достаточно проверить несколько экземпляров продукции, но это не всегда достаточно. Необходимо проверять все партии продукции, особенно при первом заказе. Важно определить уровень риска и соответственно увеличить объем проверки. Мы часто используем статистические методы контроля качества, которые позволяют определить минимальный объем проверки, необходимый для достижения не???ного качества. Еще одна ошибка – недостаточный контроль перевоза и хранения продукции. Важно обеспечить правильные условия транспортировки и хранения, чтобы предотвратить повреждение продукции.

Я помню один случай, когда клиент заказывал сложную электронную систему для автоматизации производства. Поставлялись отдельные компоненты, и клиент решил проверить их по отдельности. Однако, оказалось, что взаимодействие между этими компонентами работает некорректно из-за несоблюдения требований к электромагнитной совместимости при их сборке. Пришлось заниматься серьезной переработкой системы, что существенно увеличило стоимость проекта и сроки поставки. Это подчеркивает, что контроль качества должен осуществляться не только на уровне отдельных компонентов, но и на уровне готовой системы. И, конечно, важен комплексный подход, учитывающий все аспекты – от производства до транспортировки и хранения.

Перспективы развития рынка метрологии и проверки продукции в контексте глобализации

Глобализация создает новые вызовы и возможности для рынка метрологии и проверки продукции. С одной стороны, увеличивается конкуренция, и производители вынуждены снижать цены. С другой стороны, усиливается требование к качеству и безопасности продукции. Растущее количество международных стандартов и требований делает контроль качества более сложным и требовательным. Новые технологии, такие как Интернет вещей (IoT) и искусственный интеллект (AI), открывают новые возможности для автоматизации контроля качества и улучшения его эффективности.

Мы видим, что все больше клиентов обращают внимание на прозрачность и отслеживаемость цепочки поставок. Это требует использования современных систем управления качеством, которые позволяют отслеживать продукцию на всех этапах ее жизненного цикла. Также растет важность сотрудничества между производителями, поставщиками и клиентами в области контроля качества. Обмен информацией, совместное решение проблем – это ключ к успешному бизнесу в условиях глобализации. В конечном счете, проверка основных требований страны покупателя – это не просто процедура, это инвестиция в будущее вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

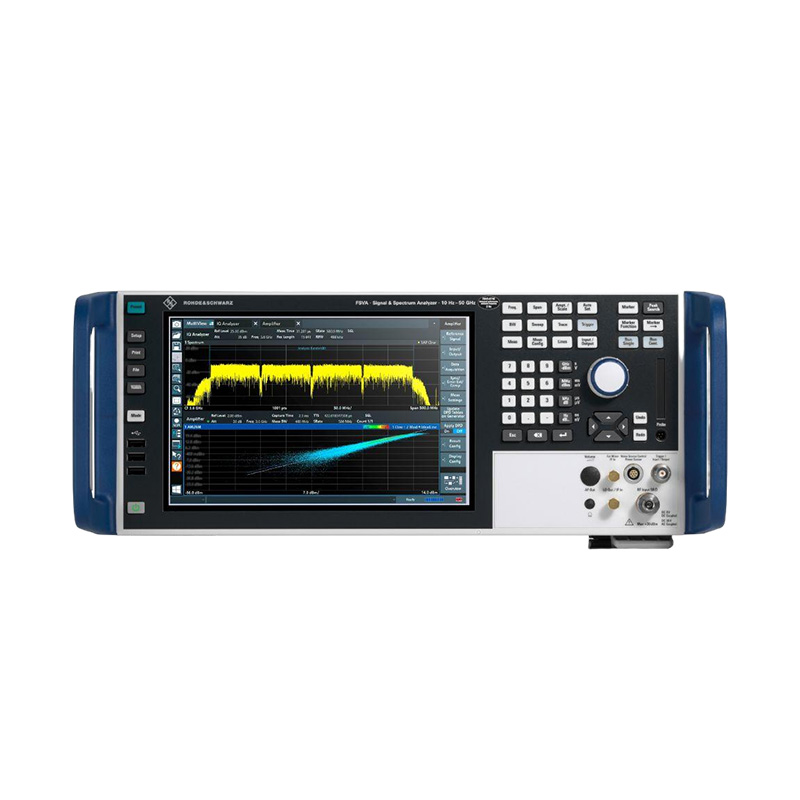

R&S FSVA3000 Анализатор сигналов и спектра

R&S FSVA3000 Анализатор сигналов и спектра -

Keysight E5080B Векторный сетевой анализатор ENA

Keysight E5080B Векторный сетевой анализатор ENA -

Аттенюаторы

Аттенюаторы -

Модульные осциллографы M9242A InfiniiVision PXIe

Модульные осциллографы M9242A InfiniiVision PXIe -

Измерители мощности S2438

Измерители мощности S2438 -

Адаптеры волновод-коаксиал

Адаптеры волновод-коаксиал -

Ceyear Серия 3674 Векторный анализатор цепей

Ceyear Серия 3674 Векторный анализатор цепей -

Осциллограф UXR0254BP

Осциллограф UXR0254BP -

Векторный генератор сигналов M9381A PXI

Векторный генератор сигналов M9381A PXI -

Источники питания STF4402B

Источники питания STF4402B -

Частотомеры

Частотомеры -

Генератор функций формы волны 33522B

Генератор функций формы волны 33522B

Связанный поиск

Связанный поиск- Анализатор спектра частот основная страна покупателя

- Стабилизированный источник питания производители

- Анализаторы спектра сигнала поставщики

- Смеситель производители

- Какой усилитель поставщик

- Коэффициент шума анализатор основная страна покупателя

- Усилитель связи поставщики

- Анализатор 4g сигнала производитель

- Анализатор звуковых сигналов производитель

- Волноводно-коаксиальный адаптер