Метрология и проверка поставщики

В мире метрологии и проверки поставщиков часто встречаются упрощения, как будто все решается одним документом или одним комплексом тестов. Но на практике это гораздо сложнее. Давайте поговорим о том, что действительно важно, о подводных камнях, о тех моментах, которые часто упускают из виду, а потом приходится дорого за них платить. И я не имею в виду абстрактные теории, а реальный опыт работы.

Что на самом деле проверяется? (И как это проверять правильно)

Часто заказчики видят в проверке поставщиков просто формальность, галочку для отчетности. А на деле, это комплексная задача, охватывающая множество аспектов. Важно понимать, что мы проверяем не только соответствие заявленным характеристикам продукции, но и надежность самого поставщика – его способность стабильно поставлять качественный товар в срок. В первую очередь, речь идет о качестве продукции, что, как ни странно, часто является самым уязвимым местом.

Помню один случай с поставкой датчиков температуры. Заказчик, не вдаваясь в детали, просто провел базовую проверку на соответствие спецификациям. В итоге, через несколько месяцев выяснилось, что датчики выдают сдвиг показаний, который критичен для производственного процесса. Пришлось заново оценивать весь процесс, перепроверять поставщика, и это стоило немалых денег. Вот где прячется риск, когда не уделяют должного внимания контролю качества на всех этапах – от производства до отгрузки.

И не стоит забывать про документацию – сертификаты, паспорта, протоколы испытаний. Просто наличие бумажек недостаточно. Необходимо понимать, кто их выдал, как они получены, и насколько они действительно подтверждают заявленные характеристики.

Выбор системы контроля качества: от простой проверки до комплексной оценки

Существуют разные подходы к контролю качества. Можно ограничиться простой проверкой соответствия техническим условиям. Но это, как я уже говорил, недостаточно. Более продвинутые системы включают в себя выборочный контроль, статистический контроль качества, а также аудит производственных процессов.

Статистический контроль качества (SPC)

SPC позволяет выявлять отклонения в процессе производства на ранних стадиях и предотвращать выпуск бракованной продукции. Он основан на статистических методах анализа данных и позволяет прогнозировать качество продукции.

Выборочный контроль

Этот метод предполагает проверку лишь небольшой части продукции. Эффективен, когда необходимо контролировать большой объем производства. Важно правильно определить размер выборки и способ отбора.

Аудит производственных процессов

Аудит позволяет оценить соответствие производственных процессов требованиям стандартов и нормативных документов. Это может быть внутренний аудит, проводимый собственной службой контроля качества, или внешний аудит, проводимый независимой организацией.

Мы в ООО Циндао Фэйсыкэ Электронные Технологии часто сталкиваемся с ситуацией, когда наши клиенты выбирают упрощенные схемы контроля, думая, что это сэкономит время и деньги. Но в конечном итоге, это приводит к увеличению рисков и убыткам. Поэтому, всегда стараемся предлагать комплексные решения, учитывающие специфику конкретного производства.

Проверка поставщиков: не только на бумаге

Оценка надежности поставщика – это отдельная и не менее важная задача. Недостаточно просто проверить его документы. Нужно оценить его финансовую устойчивость, репутацию, опыт работы на рынке, а также систему управления качеством.

Финансовая устойчивость

Важно убедиться, что поставщик обладает достаточными финансовыми ресурсами для выполнения своих обязательств. Это можно сделать, изучив его финансовую отчетность, проверив его кредитную историю.

Репутация

Репутация поставщика – это важный фактор, который следует учитывать. Можно узнать о поставщике из отзывов других клиентов, из рейтингов, из новостей.

Система управления качеством

Наличие системы управления качеством, соответствующей международным стандартам (например, ISO 9001), является хорошим признаком. Но важно не только наличие сертификата, но и реальное внедрение и функционирование этой системы.

Мы часто проводим визиты к поставщикам, чтобы оценить их производственные мощности, систему контроля качества и организацию работы. Это позволяет нам получить более полное представление о поставщике и снизить риски.

Реальные проблемы и их решения: кейсы из практики

Однажды, мы работали с компанией, которая импортировала комплектующие для производства медицинского оборудования. Поставщик предлагал очень выгодные цены, но качество комплектующих оставляло желать лучшего. Несколько раз приходилось отбраковывать партию продукции из-за дефектов. В итоге, мы пришли к соглашению с поставщиком о внедрении системы контроля качества на его производстве. Это позволило нам значительно снизить количество брака и повысить качество продукции.

Другой случай – проверка поставщика компонентов для аэрокосмической отрасли. Требования к качеству здесь – самые высокие. И мы провели очень тщательный аудит производственных процессов поставщика, проверили его систему управления качеством, а также провели независимую экспертизу продукции. Только после этого мы заключили контракт с этим поставщиком.

ООО Циндао Фэйсыкэ Электронные Технологии: экспертный взгляд

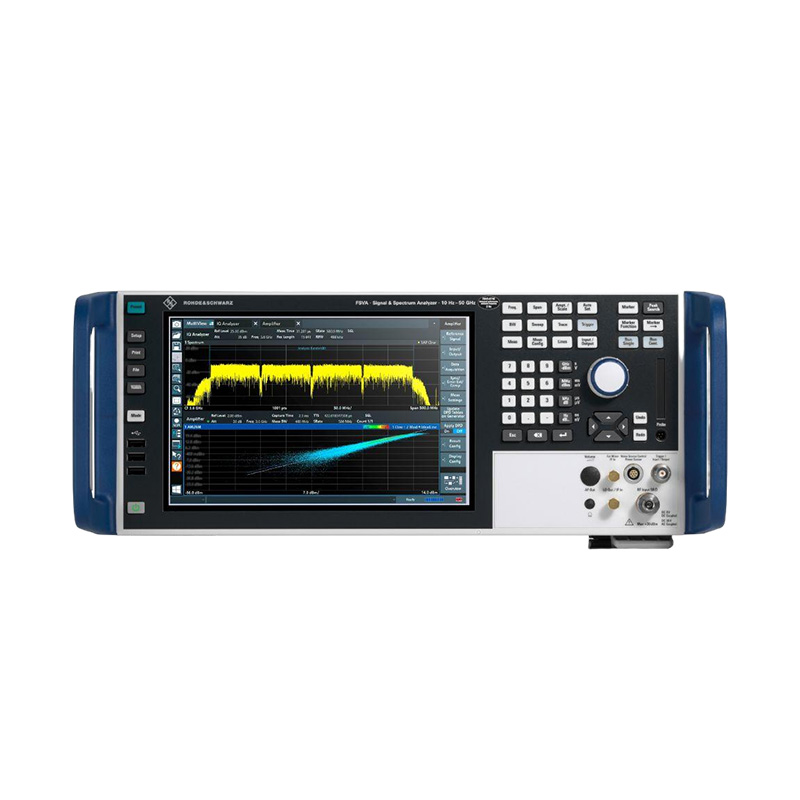

Опыт работы на рынке электронных измерений позволяет нам предлагать клиентам комплексные решения в области метрологии и проверки поставщиков. Мы не просто проводим формальные проверки, а помогаем нашим клиентам выстраивать эффективную систему контроля качества, которая соответствует их требованиям и обеспечивает надежность продукции.

Нам важно, чтобы вы понимали, что наша работа – это не просто проверка документов, а постоянный мониторинг и анализ рисков. Мы внимательно следим за тенденциями рынка, отслеживаем изменения в нормативных документах, а также внедряем новые методы контроля качества.

И напоследок, хочу сказать: не стоит экономить на качестве. Да, это может стоить дороже в краткосрочной перспективе, но в долгосрочной перспективе это окупится сторицей. Помните, что качественная продукция – это залог успеха вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Частотомеры

Частотомеры -

Ceyear Cерии 4025 Портативный анализатор спектра

Ceyear Cерии 4025 Портативный анализатор спектра -

Широкополосный усилитель BBL200

Широкополосный усилитель BBL200 -

Синхронный усилитель SE1022D

Синхронный усилитель SE1022D -

Измерители мощности S2438

Измерители мощности S2438 -

EXR058A Осциллограф Infiniium серии EXR: 500 МГц, 8 каналов

EXR058A Осциллограф Infiniium серии EXR: 500 МГц, 8 каналов -

Осциллограф MDO32

Осциллограф MDO32 -

Антенны

Антенны -

Ceyear Серия 3674 Векторный анализатор цепей

Ceyear Серия 3674 Векторный анализатор цепей -

EXR258A Осциллограф Infiniium серии EXR: 2,5 ГГц, 8 каналов

EXR258A Осциллограф Infiniium серии EXR: 2,5 ГГц, 8 каналов -

Осциллограф TBS2204B

Осциллограф TBS2204B -

Keysight N5227B Анализатор СВЧ-сетей PNA,от 10 МГц до 67 ГГц

Keysight N5227B Анализатор СВЧ-сетей PNA,от 10 МГц до 67 ГГц

Связанный поиск

Связанный поиск- Кабели поставщик

- Генератор сигналов гц поставщик

- Волноводный переключатель поставщик

- Портативный анализатор спектра основная страна покупателя

- Функциональный генератор сигналов основная страна покупателя

- Лучшие усилители

- Генератор сигналов ceyear

- Flip-chip монтаж компонентов производитель

- Логический анализатор сигналов

- Портативный осциллограф