Микропайка и монтаж и тестирование компонентов

Микропайка и монтаж и тестирование компонентов – это, казалось бы, простая задача. Но когда дело доходит до реального производства, все становится гораздо сложнее. Часто начинающие специалисты недооценивают количество нюансов и потенциальных проблем. Особенно это заметно при работе с современными, миниатюрными компонентами. Вроде бы все четко – схема, даташит, паяльник. Но уже на практике возникают вопросы с теплоотводом, адгезией припоя, выбором флюса, и конечно, с контролем качества. Сегодня хочу поделиться своим опытом – как удавалось справляться с этими трудностями, а в каких случаях приходилось искать альтернативные решения.

Обзор: от теории к практике

Итак, что мы имеем? Процесс включает в себя несколько этапов: подготовку печатной платы, монтаж компонентов (это может быть как ручная микропайка, так и использование станков), а затем тестирование собранной схемы. На каждом этапе есть свои особенности и потенциальные ошибки. Важно понимать, что идеального решения не существует, и часто приходится идти на компромиссы, выбирая оптимальный подход в зависимости от сложности проекта, доступного оборудования и бюджета. ООО Циндао Фэйсыкэ Электронные Технологии, как профессиональный дистрибьютор с многолетним опытом, часто сталкивается с различными задачами – от сборки прототипов до серийного производства, поэтому у нас накопилось достаточно опыта.

Подготовка печатной платы – основа всего

Часто недооценивается, но от качества подготовки платы зависит многое. Нужно учитывать толщину медной дорожки, наличие слоя маски, качество травления. Неправильно травленная плата, даже с идеальным монтажом, может привести к серьезным проблемам с электрическими характеристиками. Мы нередко встречались с ситуацией, когда некачественное травление приводило к короткому замыканию или обрыву цепи. Поэтому всегда тщательно проверяем плату на наличие дефектов до начала монтажа. Иногда, если плата сильно повреждена, приходится использовать дополнительные методы восстановления – например, припой или специальные растворители.

Микропайка – искусство, требующее точности

Ручная микропайка требует не только навыков, но и хорошего зрения и аккуратности. Особенно это касается монтажа компонентов с маленькими ножками и сложной геометрии. Важно правильно подобрать паяльник, припой и флюс. У меня часто возникала проблема с адгезией припоя – он плохо прилипал к компоненту или плате. Это могло быть связано с неправильным выбором флюса, нечистой поверхностью или недостаточной температурой паяльника. В таких случаях приходится экспериментировать с различными типами флюса и тщательно очищать поверхность перед пайкой. Например, при работе с компонентами на тонких печатных платах, требуется особо аккуратный подход, чтобы не повредить проводники.

Альтернативные методы монтажа: станковая пайка

Для серийного производства часто используют станки для автоматической пайки. Они позволяют значительно повысить производительность и снизить вероятность ошибок. Но для этого необходимы значительные инвестиции в оборудование и обучение персонала. Однако, даже при использовании станков, необходимо тщательно настраивать параметры пайки – температуру, давление, скорость движения головки. Неправильные настройки могут привести к неплотному контакту или повреждению компонентов. Мы однажды столкнулись с проблемой плохого контакта при пайке определенных типов микросхем – пришлось перенастроить станцию и подобрать оптимальный профиль пайки. Это потребовало несколько дней экспериментов, но в итоге проблема была решена.

Тестирование собранной схемы – финальный этап

После монтажа необходимо тщательно протестировать собранную схему, чтобы убедиться в ее работоспособности. Используются различные методы тестирования – визуальный осмотр, проверка мультиметром, использование осциллографа, и специализированных тестовых стендов. Важно не только проверить работоспособность основных функций, но и убедиться в отсутствии коротких замыканий и обрывов цепей. Особенно это важно при работе с высоковольтными или чувствительными компонентами. Недавно у нас была задача тестирования импульсного источника питания – потребовался специализированный тестовый стенд, позволяющий контролировать выходное напряжение и ток, а также проверять защиту от перегрузки и короткого замыкания. Без такого стенда было бы невозможно обеспечить надежность готового устройства.

Проблемы и решения: реальный опыт

Одна из частых проблем, с которыми мы сталкиваемся – это термическое расширение компонентов при пайке. Особенно это актуально при использовании компонентов с разным коэффициентом теплового расширения. Неправильный выбор паяльника или температура пайки может привести к деформации платы или повреждению компонентов. В таких случаях приходится использовать дополнительные меры защиты – например, термопротекторы или специальные паяльные маски. Мы также часто сталкиваемся с проблемой загрязнения паяльной маски – пылью, остатками флюса или другими веществами. Это может привести к ухудшению электрических характеристик или даже к короткому замыканию. Поэтому важно тщательно очищать плату после пайки и хранить ее в чистом месте.

Теплоотвод – не забываем о нем

Правильный теплоотвод – ключевой фактор надежности электронных устройств, особенно тех, которые работают в режиме высокой мощности. Недостаточный теплоотвод может привести к перегреву компонентов и их выходу из строя. Для отвода тепла используются различные методы – радиаторы, теплоотводы, теплопроводящие пасты. Выбор метода теплоотвода зависит от мощности компонента и условий эксплуатации устройства. При проектировании устройств с высокой тепловой нагрузкой необходимо тщательно рассчитывать тепловыделение и выбирать оптимальную систему теплоотвода. Мы часто используем тепловизор для контроля температуры компонентов во время работы устройства – это позволяет выявить проблемные места и принять меры для предотвращения перегрева.

Заключение: постоянное совершенствование

Микропайка и монтаж и тестирование компонентов – это постоянно развивающаяся область. Появляются новые компоненты, новые технологии, новые методы тестирования. Поэтому важно постоянно совершенствовать свои знания и навыки, чтобы оставаться конкурентоспособным. Мы регулярно посещаем отраслевые выставки и семинары, читаем специализированную литературу, обмениваемся опытом с коллегами. ООО Циндао Фэйсыкэ Электронные Технологии стремится к постоянному улучшению качества своих услуг и предлагает своим клиентам комплексные решения для проектирования, производства и тестирования электронных устройств. И, конечно, всегда готовы поделиться своим опытом и помочь в решении сложных задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MXR608B Осциллограф Infiniium серии MXR: 6 ГГц, 8 каналов

MXR608B Осциллограф Infiniium серии MXR: 6 ГГц, 8 каналов -

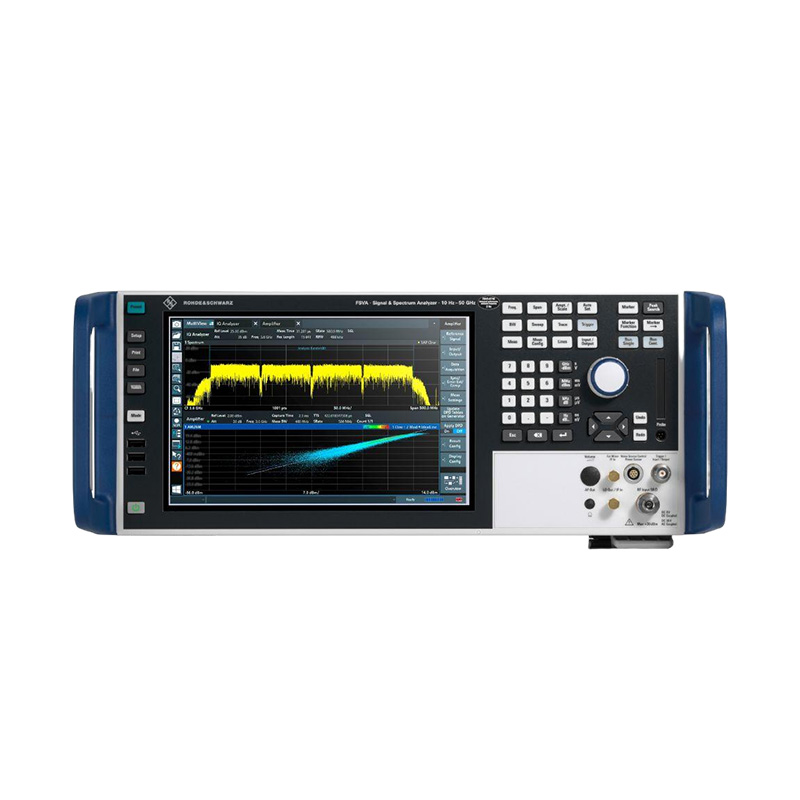

R&S FSVA3000 Анализатор сигналов и спектра

R&S FSVA3000 Анализатор сигналов и спектра -

Keysight N9321C Базовый анализатор спектра (BSA),от 9 кГц до 4 ГГц

Keysight N9321C Базовый анализатор спектра (BSA),от 9 кГц до 4 ГГц -

Портативные осциллографы U1610A, 100 МГц, 2 аналоговых канала

Портативные осциллографы U1610A, 100 МГц, 2 аналоговых канала -

Осциллограф TBS2204B

Осциллограф TBS2204B -

Keysight N9937B Портативный анализатор спектра FieldFox, 18 ГГц

Keysight N9937B Портативный анализатор спектра FieldFox, 18 ГГц -

Keysight N9030B Анализатор сигналов PXA, от 2 Гц до 50 ГГц

Keysight N9030B Анализатор сигналов PXA, от 2 Гц до 50 ГГц -

Модульные осциллографы M924XA InfiniiVision PXIe

Модульные осциллографы M924XA InfiniiVision PXIe -

Ceyear Серия 3674 Векторный анализатор цепей

Ceyear Серия 3674 Векторный анализатор цепей -

EXR608A Осциллограф Infiniium серии EXR: 6 ГГц, 8 каналов

EXR608A Осциллограф Infiniium серии EXR: 6 ГГц, 8 каналов -

Измерители мощности N1912A

Измерители мощности N1912A -

Коаксиальный переключатель

Коаксиальный переключатель

Связанный поиск

Связанный поиск- Векторный анализатор сигналов поставщики

- Fg 100 dds генератор сигналов поставщик

- Источник питания переменного тока поставщик

- Анализатор спектра радиочастот поставщики

- Цифровой генератор сигналов

- Портативный анализатор спектра сигналов поставщики

- Векторный анализатор цепей pxi

- Анализатор сигналов wifi производитель

- Вч-анализаторы основная страна покупателя

- Волноводно-коаксиальный адаптер поставщик