Микропайка и монтаж и тестирование компонентов поставщик

Микропайка и монтаж компонентов – звучит просто, но за этим скрывается целый мир нюансов. Часто клиенты приходят с довольно простыми запросами, вроде 'сделать пайку', но оказывается, что задача гораздо сложнее. Недостаточная подготовка, непонимание спецификаций, некачественные компоненты… все это может привести к серьезным проблемам. Мы в ООО Циндао Фэйсыкэ Электронные Технологии сталкивались с этим неоднократно. Иногда проще сразу объяснить, что не все задачи под силу и что для надежного результата требуется профессиональный подход.

От простого к сложному: что скрывается за 'пайкой'?

Многие считают монтаж компонентов простым процессом. Но это не всегда так. Например, работа с SMD-компонентами – это уже совсем другая история. Необходимо тщательно выбирать флюс, следить за температурой паяльной станции, использовать подходящие инструменты. Ошибки в этих мелочах могут привести к пробою, отслоению компонента, или, что хуже, к неработоспособности всей платы. Помню один случай, когда мы делали ремонт платы для промышленного контроллера. Клиент просто хотел, чтобы мы заменили несколько выгоревших резисторов. Но оказалось, что предыдущий монтаж был выполнен некачественно, и при замене резисторов мы повредили несколько соседних компонентов. Пришлось полностью переделывать плату.

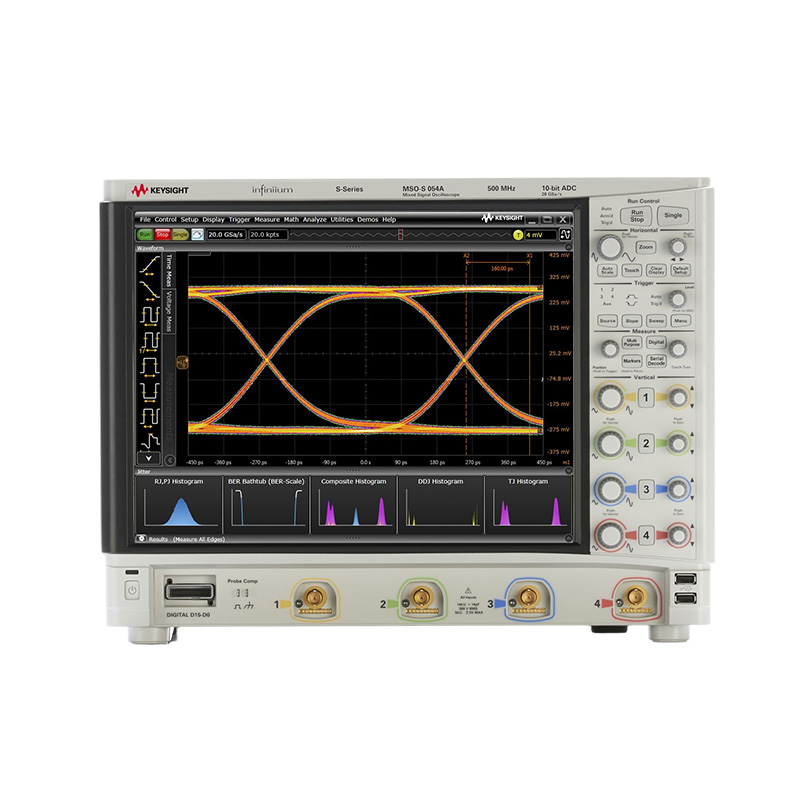

И, конечно, не стоит забывать о тестировании. Просто 'подпаяли – готово' – это не вариант. Нужно убедиться, что все соединения надежные, что нет коротких замыканий, что компоненты работают в заданных параметрах. Используем осциллографы, мультиметры, логические анализаторы... в зависимости от сложности устройства. Иногда требуется провести функциональное тестирование – проверить работу устройства в реальных условиях. Вот это уже настоящая работа, требующая опыта и знаний.

Проблемы с поставками компонентов и их влиянием на качество микропайки

Часто возникают проблемы с качеством самих компонентов. Мы работаем с поставщиками из разных стран, и, к сожалению, не всегда можем быть уверены в качестве партии. Иногда попадаются компоненты с неверными характеристиками, с повышенным сопротивлением, или просто дефектные. Это может привести к сбоям в работе устройства, и, в конечном итоге, к потере времени и денег клиента.

Однажды мы получили партию конденсаторов, которые, по спецификации, имели номинальную емкость 10 мкФ, а по измерению показали 5 мкФ. Это небольшое отклонение казалось незначительным, но в критических приложениях это может привести к серьезным последствиям. Мы сразу же сообщили об этом поставщику и потребовали заменить партию.

Важно тщательно проверять каждый компонент при приемке, и не стесняться отказываться от некачественных партий. Это может показаться затратным, но в долгосрочной перспективе это окупится.

Опыт работы с различными типами плат и микросхем

Мы имеем опыт работы с самыми разными типами плат и микросхем – от простых односторонних плат до сложных многослойных плат с BGA-компонентами. Работа с BGA – это, пожалуй, самая сложная задача в микропайке. Требуется специальное оборудование, опыт и аккуратность. Мы используем термопрофилирование, чтобы избежать повреждения платы при пайке.

Также мы специализируемся на работе с различными типами микросхем – от аналоговых до цифровых. Мы понимаем особенности работы каждой микросхемы и можем предложить оптимальный вариант монтажа и тестирования.

В последнее время наблюдается рост спроса на платы с использованием маломощных микросхем, таких как ESP32 и STM32. Работа с этими микросхемами требует особой аккуратности и внимания к деталям. Необходимо следить за температурным режимом, использовать подходящий флюс, и тщательно проверить качество пайки. Мы постоянно совершенствуем свои навыки, чтобы быть в курсе последних тенденций в этой области.

Наши клиенты и проекты: что мы делаем?

Наши клиенты – это компании из различных отраслей – от мобильной связи до промышленности. Мы выполняем микропайку и монтаж компонентов для прототипов, серийного производства, ремонта электронных устройств. Например, мы занимались сборкой плат для систем видеонаблюдения, для беспроводных датчиков, для медицинского оборудования. Сейчас у нас идет проект по сборке плат для системы умного дома.

Мы всегда стараемся найти оптимальное решение для каждого клиента, учитывая его потребности и бюджет. Мы можем предложить как изготовление плат по предоставленному вами макету, так и разработку плат с нуля. Также мы можем оказать услуги по тестированию и отладке электронных устройств.

Более подробную информацию о наших услугах и проектах можно найти на нашем сайте: https://www.physixrf.ru. Мы всегда рады новым знакомствам и сотрудничеству.

Будущее монтажа компонентов: автоматизация и новые технологии

Автоматизация микропайки и монтажа компонентов – это неизбежный тренд. Роботизированные линии позволяют повысить производительность, снизить количество брака, и сократить затраты. Мы постоянно следим за новинками в этой области и рассматриваем возможность внедрения новых технологий на наших производственных мощностях.

В настоящее время мы активно используем машинное зрение для контроля качества пайки. Эта технология позволяет автоматически выявлять дефекты, такие как короткие замыкания, отслоение компонентов, и неполную пайку.

Также мы изучаем возможность использования 3D-печати для изготовления прототипов плат. Это позволяет значительно сократить время разработки и снизить затраты на изготовление прототипов.

Важно понимать, что автоматизация – это не замена человеку, а его помощник. Для эффективной работы автоматизированных линий требуется квалифицированный персонал, способный настраивать оборудование, обслуживать его, и контролировать качество работы.

Распространенные ошибки и как их избежать

Кроме уже упомянутых, есть еще несколько ошибок, которые часто допускают при монтаже компонентов. Например, неправильный выбор флюса, слишком высокая или слишком низкая температура паяльной станции, неправильное положение компонентов на плате. Все это может привести к серьезным проблемам.

Чтобы избежать этих ошибок, необходимо тщательно изучить документацию на компоненты и платы, использовать качественные инструменты и материалы, и соблюдать правила техники безопасности.

Не стоит экономить на оборудовании и инструментах – это может привести к более серьезным затратам в будущем. И всегда лучше перестраховаться, чем потом исправлять ошибки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ceyear Серия 3657 Векторный анализатор цепей

Ceyear Серия 3657 Векторный анализатор цепей -

Keysight N9321C Базовый анализатор спектра (BSA),от 9 кГц до 4 ГГц

Keysight N9321C Базовый анализатор спектра (BSA),от 9 кГц до 4 ГГц -

Осциллограф MSOS054A

Осциллограф MSOS054A -

MXR408B Осциллограф Infiniium MXR серии B: 4 ГГц, 8 каналов

MXR408B Осциллограф Infiniium MXR серии B: 4 ГГц, 8 каналов -

Keysight N9322C Базовый анализатор спектра (BSA),от 9 кГц до 7 ГГц

Keysight N9322C Базовый анализатор спектра (BSA),от 9 кГц до 7 ГГц -

Векторный генератор сигналов SMM100A

Векторный генератор сигналов SMM100A -

MXR608B Осциллограф Infiniium серии MXR: 6 ГГц, 8 каналов

MXR608B Осциллограф Infiniium серии MXR: 6 ГГц, 8 каналов -

Измерители мощности S2438

Измерители мощности S2438 -

Keysight N9937B Портативный анализатор спектра FieldFox, 18 ГГц

Keysight N9937B Портативный анализатор спектра FieldFox, 18 ГГц -

Векторный генератор сигналов M9381A PXI

Векторный генератор сигналов M9381A PXI -

Портативные осциллографы U1610A, 100 МГц, 2 аналоговых канала

Портативные осциллографы U1610A, 100 МГц, 2 аналоговых канала -

Ceyear Cерии 4025 Портативный анализатор спектра

Ceyear Cерии 4025 Портативный анализатор спектра

Связанный поиск

Связанный поиск- Анализатор спектра ггц поставщики

- Инспекця и контроль производитель

- Векторный генератор сигналов основная страна покупателя

- Мультиметры поставщик

- Генератор сигналов низкочастотный поставщики

- Генераторы сигналов поставщик

- Простейший сигнал генератор основная страна покупателя

- Аналитическое оборудование поставщик

- Дисковая резка и скрайбирование

- Анализатор производитель