Плазменные процессы производитель

Процессы плазменной обработки – это не просто модное слово в современной промышленности. Это мощный инструмент, позволяющий изменять свойства материалов на атомном уровне. Часто, когда говорят о 'производителе' в этой сфере, люди представляют себе огромные заводы, выпускающие плазменные установки серийно. На самом деле, ситуация куда более многогранна. Рынок насыщен компаниями, предлагающими как готовые решения, так и компоненты, разработки, а иногда – консультационные услуги. И понимание того, что именно тебе нужно, и от кого покупать, – задача не из простых. Иногда кажется, что все предлагают одно и то же, но есть тонкие нюансы, которые могут существенно повлиять на конечный результат. Хочется поделиться своим опытом, хотя бы небольшим, а то и разочарованиями, чтобы, может быть, кому-то это пригодилось.

Обзор рынка и основные игроки

Рынок плазменных процессов достаточно динамичен. Потребность в них растет во многих отраслях – от микроэлектроники и оптики до биомедицины и обработки поверхностей. Ключевые игроки – это как международные компании, предлагающие широкий спектр решений, так и более специализированные производители, ориентированные на конкретные ниши. Некоторые компании специализируются на разработке и производстве плазменных реакторов, другие – на создании систем для плазменной обработки поверхностей, третьи – на производстве газовых систем, необходимых для плазменных процессов. Важно понимать, что 'производитель' может означать совершенно разное. Можно купить готовый реактор, а можно заказать разработку и изготовление системы по индивидуальному проекту.

Критерии выбора производителя

Выбор производителя плазменного оборудования – это ответственный шаг. Нужно учитывать множество факторов. Во-первых, это, конечно, технические характеристики оборудования – мощность плазмы, размеры рабочей камеры, спектр поддерживаемых газов и т.д. Во-вторых, это надежность и долговечность оборудования. Здесь важны не только отзывы, но и опыт работы производителя, наличие сервисной поддержки и запасных частей. Ну и, конечно, цена. Не стоит ориентироваться только на самую низкую цену, ведь часто она является индикатором низкого качества. Я как-то столкнулся с ситуацией, когда мы выбрали оборудование по очень привлекательной цене, но потом быстро столкнулись с проблемами – некачественная сборка, отсутствие сервисной поддержки и постоянные поломки. Это стоило нам кучу времени и денег.

Опыт работы с различными типами плазменного оборудования

В нашей компании мы имеем опыт работы с различными типами плазменных процессов. Например, мы использовали плазменную обработку для нанесения тонких пленок на полупроводниковые материалы. Это требует высокой точности и контроля параметров процесса. Мы работали с различными типами плазменных реакторов – от радиочастотных до микроволновых. Каждый тип имеет свои преимущества и недостатки. Радиочастотные реакторы позволяют создавать плазму с высокой плотностью, но они более сложны в настройке и требуют более мощного оборудования. Микроволновые реакторы более просты в использовании, но они могут создавать плазму с меньшей плотностью.

Проблемы при плазменной обработке

Процесс плазменной обработки не лишен проблем. Одной из основных проблем является образование загрязнений на поверхности обрабатываемого материала. Это может привести к снижению качества пленки или к ухудшению свойств материала. Для решения этой проблемы необходимо правильно подобрать параметры процесса – мощность плазмы, состав газовой смеси, давление в камере. Кроме того, необходимо использовать системы очистки газов, чтобы удалить из них загрязнения.

Еще одна проблема – это неравномерность нанесения пленки. Это может быть вызвано различными факторами – неравномерным распределением плазмы по поверхности, неровной поверхностью обрабатываемого материала, неправильной настройкой процесса. Для решения этой проблемы необходимо использовать специальные системы для равномерного распределения плазмы, а также предварительно обрабатывать поверхность материала.

Плазменная обработка в микроэлектронике: конкретный пример

В сфере микроэлектроники плазменные процессы используются для широкого спектра задач – от травления и осаждения тонких пленок до модификации поверхности полупроводниковых материалов. Например, мы использовали плазменное травление для создания микроканалов на кремниевых пластинах. Для этого мы использовали реактор на основе кислорода и аргона. Важно контролировать параметры процесса – мощность плазмы, давление в камере, состав газовой смеси – чтобы получить требуемую геометрию микроканалов. Именно здесь, как мне кажется, реальный опыт оказывается бесценным. Описанные в учебниках теории – это хорошо, но на практике постоянно возникают неожиданные нюансы, которые приходится учитывать.

Выбор оборудования для микроэлектроники

Для микроэлектроники важно выбирать плазменные реакторы, которые соответствуют требованиям к чистоте и контролю параметров процесса. Оборудование должно быть оснащено системами контроля давления, температуры, состава газовой смеси, а также системой мониторинга плазмы. Кроме того, важно учитывать размеры рабочей камеры – они должны соответствовать размерам обрабатываемых пластин. И конечно, нужно обращать внимание на наличие системы автоматизации – она позволяет оптимизировать процесс и повысить его воспроизводимость. К сожалению, большинство доступных систем – это 'black box', где сложно добиться реального контроля и оптимизации.

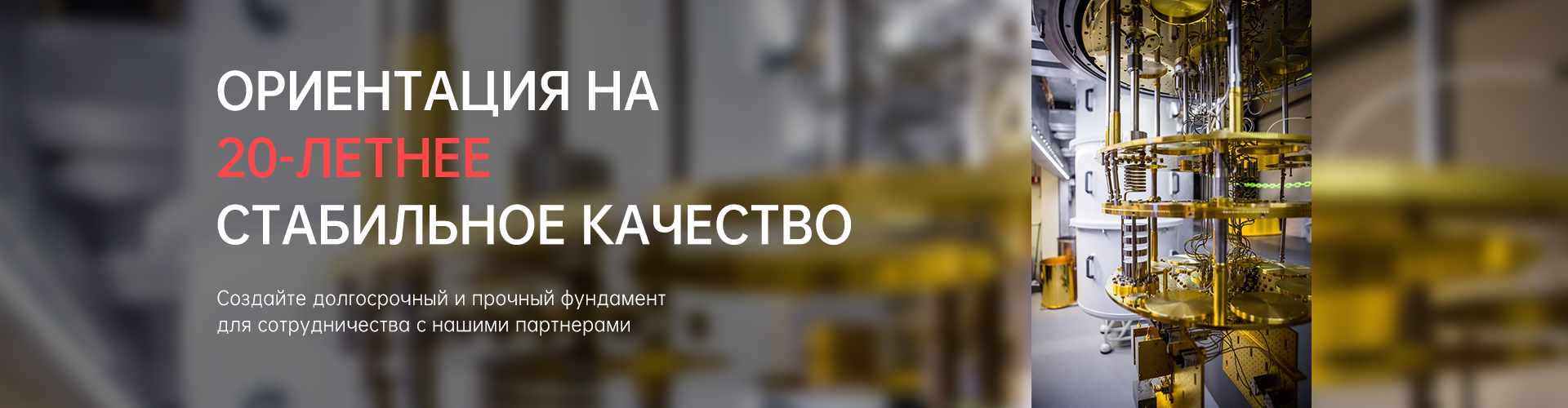

ООО Циндао Фэйсыкэ Электронные Технологии: что они предлагают?

ООО Циндао Фэйсыкэ Электронные Технологии (https://www.physixrf.ru) – это компания, с которой у нас был опыт сотрудничества. Они предлагают широкий спектр решений в области плазменных процессов, от плазменных реакторов до газовых систем. Особого внимания заслуживают их решения для микроэлектроники – они предлагают плазменные реакторы, которые позволяют создавать микроканалы и другие сложные структуры на кремниевых пластинах. В целом, компания производит оборудование хорошего качества и предлагает профессиональную техническую поддержку. Они быстро реагируют на запросы и готовы помочь в решении любых проблем. Однако, стоит отметить, что цены у них выше, чем у некоторых других производителей. Но, как говорится, за качество нужно платить.

Компания имеет солидную базу, опираясь на сотрудничество с известными китайскими и международными производителями электронных компонентов и оборудования. Их многолетний опыт работы с такими гигантами как Haier, Hisense, Gore, CRRC и CETC, несомненно, положительно сказывается на качестве их продукции и предлагаемых решений. Мы успешно использовали их реакторы для прототипирования новых устройств, и в целом остались довольны результатом.

Заключение

В заключение хочу сказать, что плазменные процессы – это перспективное направление, которое будет развиваться в будущем. Рынок производителей плазменного оборудования достаточно насыщен, и выбор производителя может быть сложной задачей. Важно учитывать множество факторов – технические характеристики оборудования, надежность, стоимость, наличие сервисной поддержки. И самое главное – нужно понимать свои потребности и выбирать производителя, который сможет предложить оптимальное решение для ваших задач. Надеюсь, мой небольшой опыт поможет вам сделать правильный выбор.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Калибровочные наборы

Калибровочные наборы -

Измерители LCR

Измерители LCR -

Keysight N9937B Портативный анализатор спектра FieldFox, 18 ГГц

Keysight N9937B Портативный анализатор спектра FieldFox, 18 ГГц -

EXR258A Осциллограф Infiniium серии EXR: 2,5 ГГц, 8 каналов

EXR258A Осциллограф Infiniium серии EXR: 2,5 ГГц, 8 каналов -

Аналоговый генератор сигналов

Аналоговый генератор сигналов -

Keysight N9030B Анализатор сигналов PXA, от 2 Гц до 50 ГГц

Keysight N9030B Анализатор сигналов PXA, от 2 Гц до 50 ГГц -

Коаксиальный переключатель

Коаксиальный переключатель -

Портативные осциллографы U1610A, 100 МГц, 2 аналоговых канала

Портативные осциллографы U1610A, 100 МГц, 2 аналоговых канала -

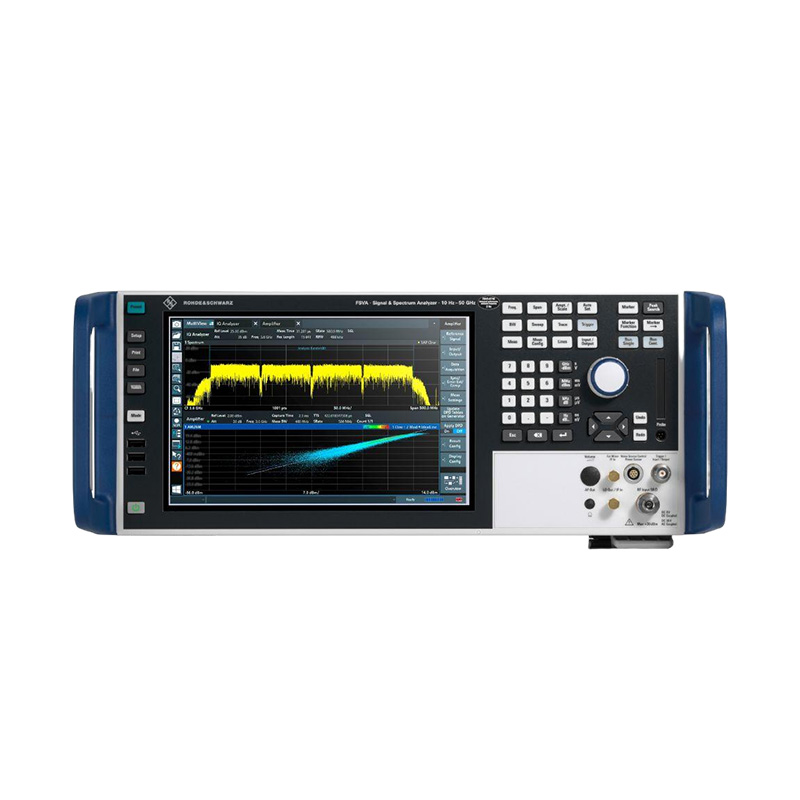

R&S FSVA3000 Анализатор сигналов и спектра

R&S FSVA3000 Анализатор сигналов и спектра -

Испытания на ЭМС

Испытания на ЭМС -

Ceyear Cерии 4025 Портативный анализатор спектра

Ceyear Cерии 4025 Портативный анализатор спектра -

Твердотельный усилитель мощности SPA-9K-250M-400

Твердотельный усилитель мощности SPA-9K-250M-400

Связанный поиск

Связанный поиск- Детектор основная страна покупателя

- Генератор сигналов гз поставщики

- Генератор сигналов гц основная страна покупателя

- Шлифовка и полировка

- Осциллограф 1014d производители

- Анализатор цепей rohde и schwarz производители

- Оборудование для поверки си давления поставщик

- Генератор сигналов ггц поставщик

- Оборудование для поверки электротехнических си

- Анализатор 4g сигнала